合众新能源汽车电机首席总工李国栋是该领域专家,他主持研发过世界首次最轻量4轮轮毂动力总成系统、世界首次换挡机构的电动车动力总成系统以及世界首次车载独立控制动力总成系统等大型项目,曾获欧洲机电一体化会议技术创新最高奖等多个国际奖项。

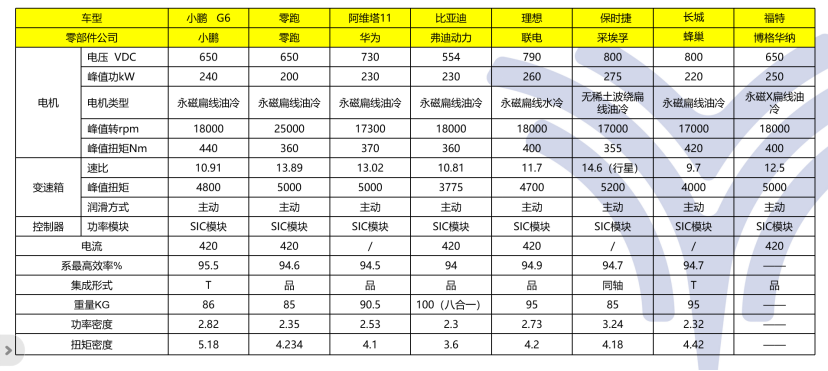

他认为,动力总成技术主趋势将以独立分布式驱动、800V高压、多合一总成、定转子油冷、电励磁/混合励磁,多档变速箱以及高速扁线电机为主,要着重突破扁线电机设计关键技术,包括交流损耗的优化设计、转矩脉动优化设计、新型绝缘材料与工艺,绕组的绝缘安全设计以及高速轴承电腐蚀抑制等技术。2023年12月15日,在第四届汽车电驱动及关键技术大会上,李国栋围绕新能源汽车动力总成技术趋势、电机设计特点及关键技术展开经验分享。

合众汽车自2014年创立以来,成功推出哪吒U、哪吒V、哪吒S以及哪吒超跑GT等四款车型,累计销量达到35万台,在新势力车企中表现突出。

我主要负责动力总成自主研发方面,深知成本控制是企业的一大痛点。因此,在电驱产品的设计中,我们坚持平台化理念,力求在400V平台和800V平台上实现部件的通用性和最大化利用。这不仅包括180KW和250KW的电机定子、结构等核心部件,更涉及到整个系统的优化和匹配。

在180kW 400V平台的研发中,追求高速、大扭矩以及系统效率的最大化。通过电磁仿真、温度控制以及转子强度优化等技术手段,在确保产品性能的同时,也充分考虑制造成本和可维护性。而对于800V电驱技术,则采用碳化硅替代传统的硅IGBT,以提高开关速度、降低损耗。针对由此产生的EMC和NVH干扰问题,我们拥有专业的NVH团队和EMC团队,通过控制算法优化和软件解决方案来降低干扰,确保产品的静谧性和舒适性。

对于电驱系统的研发来说,每个车企的技术路线都有其独特性。因此,在A样制作阶段,我们重视仿真计算的重要性,涵盖电磁、NVH、流体和热仿真等多个方面。通过大量的仿真计算工作,力求在A样阶段就尽可能解决NVH和温度等问题,确保产品的可靠性和耐久性。

总成产品的技术和规划方面,目前是水冷三合一电驱,接下来做油冷三合一电驱、油冷多合一电驱,如何做到成本最低且性能最优是这一过程的一大难题。

独立分布式驱动、800V高压、多合一总成、定子/转子油冷、电励磁/混合励磁、多档变速箱以及高速扁线电机是未来新能源动力总成技术的发展方向。

独立式分布驱动包括轮边电机和轮毂电机,虽然各大车企和零部件供应商已经掌握了这些技术,但如何运用它们来精准操控底盘,仍是国内车企需要攻克的难题。国内车企进行突破的话,必须把底盘操控系统技术拿下来,这不仅是四轮轮毂的独立驱动和独立制动,还包括线控转向SBW、线控刹车EMB、操控稳定系统ESP、空气悬架、一体化压铸技术、滑板底盘技术等前沿技术。此外,前驱2WS和四驱的4WS转向系统也是我们未来需要重点关注的方向。

未来向800V平台发展。随着新能源汽车对高性能、高效率的需求日益迫切,800V平台已成为行业发展的必然趋势。我们也在积极布局800V平台,迎接未来的技术挑战和市场机遇。

多合一系统的集成与创新。目前,以华为为代表的企业已经推出了动力域十合一系统,将动力域的所有部件进行高度集成。如何进一步将这些控制电路、控制算法以及控制芯片通过电气和软件进行深度集成,仍是需要探索和创新的领域。

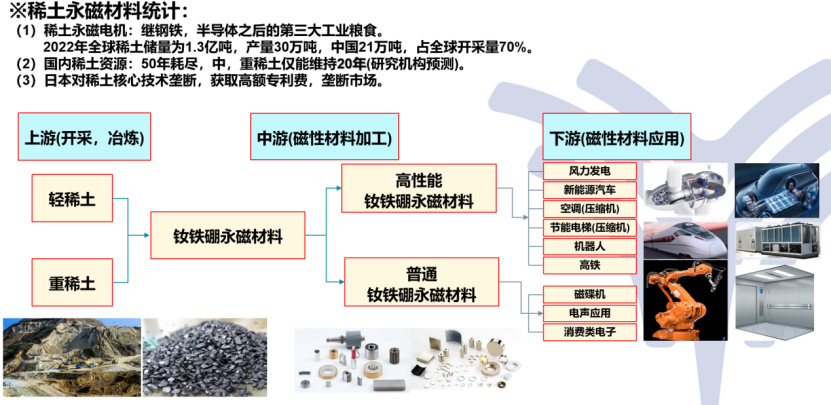

在800V电驱方面,我们必须克服一些关键技术难题,如定子和转子的设计、油冷技术等。同时,对于电励磁/混合励磁技术的研究和量产也是我们需要重点关注的方向。我们希望能够借鉴欧洲的一些先进技术,如法雷奥的电励磁方案,以减少磁钢的用量并提高系统的整体效率。

多挡变速箱的应用也是一个重要趋势。目前,欧洲已经有一些企业开始量产两挡变速箱。如果我们能够将这种技术应用到纯电动汽车上,并通过优化离合器和机械装置以及软件控制策略来实现无感知的动力换挡,将大大提高新能源汽车的驾驶性能和续航里程。这也是我们在技术上需要突破的一个重要方向。

最后一个是高速扁线电机的应用与发展。高速扁线电机具有许多优点,如高效率、高功率密度等。但要充分发挥其性能优势,我们还需要在软件控制、硬件设计以及转子强度等方面进行大量的研究和开发工作。同时,我们也需要关注载波频率等关键技术参数的选择和优化问题。

在电机设计领域,稀土资源的利用一直是一个重要议题。稀土在全球占有量大,开采量也相对较大。然而,随着对可持续发展的日益关注,我们必须考虑稀土、磁钢等资源的回收利用问题。寻求替代稀土的策略和方法以降低对稀土的依赖成为当前和未来的研究方向。

扁线电机历史悠久,在工业领域一直有其应用。然而,由于成本等问题,过去主要是圆线电机占据主导地位。进入21世纪后,随着新能源汽车的快速发展,包括丰田、通用等在内的车企开始广泛采用扁线电机。扁线电机具有体积小、效率提升高达70%、电磁噪音低等诸多优势。尽管如此,电磁噪音问题仍不容忽视,尤其是在低次和高次谐波方面。此外,在减速器齿轮设计和电机控制高端算法方面也存在一定难度。

针对扁线电机的集肤效应问题,我们采用了多线硅的方式而非单线硅。目前,扁线电机主要有Hair-pin、I-pin、X-pin等类型,转子结构则包括一字形、V字形和双V等。双V型结构因其强度大、产生的磁动量大而被广泛使用。

在电机损耗方面,我们主要关注定转子的铜损、铁损、涡流损耗以及磁滞损耗。通过仿真计算,我们可以优化扁线的层数、支路数、匝数以及定子和转子的结构等参数。此外,我们还采用多目标和多参数的遗传算法和迭代算法进行计算优化。

针对交流损耗的优化设计,我们研究了层数、扁线尺寸比、槽口形状等因素对交流损耗的影响。在槽口处,由于受到定子电枢磁场和转子磁场的影响,交流损耗较大。目前的解决方案主要是增加扁线的层数,但层数过多会增加加工难度和成本。因此,我们需要在设计过程中进行权衡和优化。

在转矩脉动优化方面,我们通过仿真电磁扭矩和扭矩谐波来研究转矩脉动的影响因素。在实际过程中,由于定转子的偏心、三相绕组的不平衡以及电压漂移等因素,会产生各种噪音。为了降低噪音,我们从软件策略上进行了优化,包括随机变频、自适应变频、根据电机转速和扭矩来调整电机整体效率等。此外,我们还采用了不同的载频下的包括SVPWM和DSVPWM等多调制方式的切换控制算法来进一步优化噪音表现。

接下来谈谈轴电压和轴电流问题。在矢量控制算法中,共模电压会产生6次波动,导致共模电压不为零。定子和转子壳上的电熔可能会在绕组上产生电压,并分压至轴承两端。当电压达到一定程度时,会击破油膜,对轴承造成损伤。为解决这一问题,我们提出了陶瓷轴承方案,但成本较高。高速运转时,感应电动势会进一步叠加,使轴承承受的电压更高。为了预测何时会发生轴承击穿,我们建立了仿真模型,并进行了大量实验来验证。从仿真结果来看,当轴承两端电压达到20V或30V时,可能会发生击穿。但实际的击穿电流很难测量,因此需要更多的实验验证和深入研究。

为了解决工程算法中的共模电压问题,我们采用了两电平三相SVPWM调整方式。这种方式必然会产生共模电压。经过深入研究,我们自主开发了新的矢量算法,从源头上降低共模电压。与传统SVPWM控制方式相比,我们的算法可以将共模电压降低60%以上。这一技术已经经过了耐久性实验的验证。

总的来说,国内车企在瓶颈方面仍需努力。独立式分布驱动、底盘操控技术以及高速扁线电机和多挡变速箱等都是需要关注的方向。在扁线电机设计方面,有几个关键技术需要掌握。混合励磁同步电机是一个趋势,它能够减少稀土的用量并提高效率。通过变磁通量技术,我们可以实现整个转速或扭矩范围内的电机反电动势最优调节,从而优化控制算法和性能。目前,这项技术仍在研发阶段,尚未量产。合众新能源汽车愿意与大家合作,共同推动这一技术的市场化进程。

(以上内容来自合众新能源汽车电机首席总工李国栋于2023年12月15日在2023第四届汽车电驱动及关键技术大会发表的《合众新一代电机开发及新能源汽车动力总成技术》主题演讲。